|

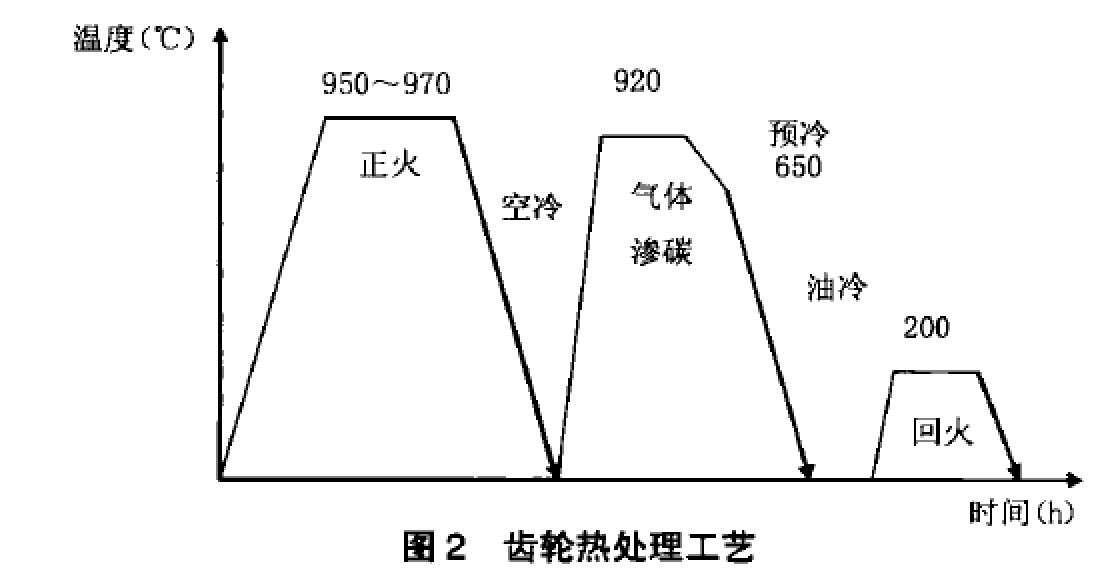

在减速机中有很多的分类,如:蜗轮减速机,齿轮减速机,摆线针轮减速机等,便按其齿面硬度我们通常把它分为:硬齿面减速机,中硬齿面减速机,软齿面减速机,较为常用的为前两种,硬齿面减速机,中硬齿面减速机。齿轮为其最重要的零件,处理工艺比普通齿轮减速机齿轮加工工艺更加复杂。 减速机的齿轮、齿轮轴等的材料一般常用20CrMnTi,这些齿轮在工作中受到表面接触应力、弯曲应力及冲击负荷的强烈作用,其表面必须具有高硬度和良好的耐磨性.以及较高的接触疲劳强度和弯曲疲劳强度,心部应具有.良好的塑性和韧性。 2OCrMnTi齿轮加工工艺流程为:下料一锻造一正火一机加工一清洗一渗碳一淬火一回火一喷丸一清洗一检验一包装。其热处理工艺如图2所示。  减速机齿轮毛坯经过锻造后,先进行正火处理,目的是消除锻造应力、细化晶粒,改菩钢的机械切削加工性能.保证齿形合格。正火后的硬度为HB 170一210,切削加工性能良好。 硬齿面减速机齿轮的渗碳温度为920℃左右,渗碳层厚度为1.2一1.8 mm,渗碳时间为7h。自渗碳温度预冷到860一840℃直接油淬。预冷的目的是减小淬火时残留奥氏体和淬火后的变形程度。在预冷过程中渗碳层要析出部分碳化物,但预冷温度不能降至830℃以下.否则心部有铁素体析出。预冷淬火后表层为针状马氏体+残留奥氏体+碳化物,心部组织为低碳马氏体和允许少量铁素体。淬火后经200℃低温回火2一3h后,其表面具有高强度和韧度,渗碳和回火前需清洗,回火后抛丸30 -- 40 min,以提高其表面的疲劳强度。 硬齿面减速机齿轮淬火是为了齿轮表面转变为马氏体组织,淬火后经低温回火,得到回火马氏体组织,降低脆性,减少内应力,可以获得高的表面硬度、耐磨性,而心部仍保持低碳所具有的良好塑性和韧性。喷丸作为最后一道工序。是为了清除钢件表面的铁锈、氧化皮.降低齿轮的表面粗糙度值.降低钢件的应力集中,在其表面形成有利的残余压应力,减少机械加工的缺陷.提高表面对塑性变形和断裂的抵抗能力。 硬齿面减速机齿轮渗碳只能改变零件表面的化学成分.使表层具有高碳钢(对碳钢而言)或高碳合金钢,对合金钢而言)的正火或退火后所得的组织和性能。因而,其硬度、耐磨、抗疲劳等性能都很低。只有通过渗碳后的热处理.才能使表层和心部的组织和性能发生根本的变化,使它具有表层高硬度、高耐磨.使心部具有高强度和高韧性的特点。渗碳后的热处理目的主要有以下几个方面。 (1)获得高硬度(HRC58-63)和耐磨性能高的渗层表面。 (2)消除网状渗碳体和调整残余奥氏体的数量和分布。 (3)细化晶粒。提高强度和韧性。 (4)消除内应力,稳定尺寸。 |